Améliorer l’adhésion des pièces imprimées en ABS

L’ABS, matériau relativement utilisé dans l’impression 3D FDM, est cependant assez difficile à mettre en œuvre tant il peut être sensible au warping (= phénomène de décollement de la pièce durant le process d’impression).

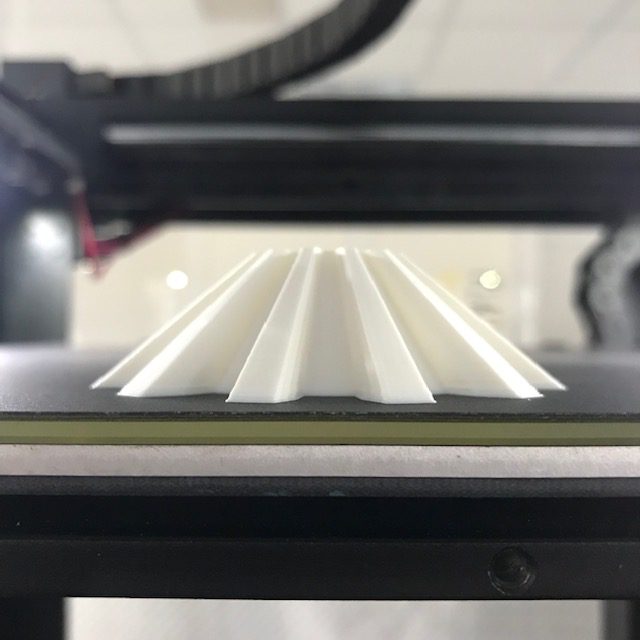

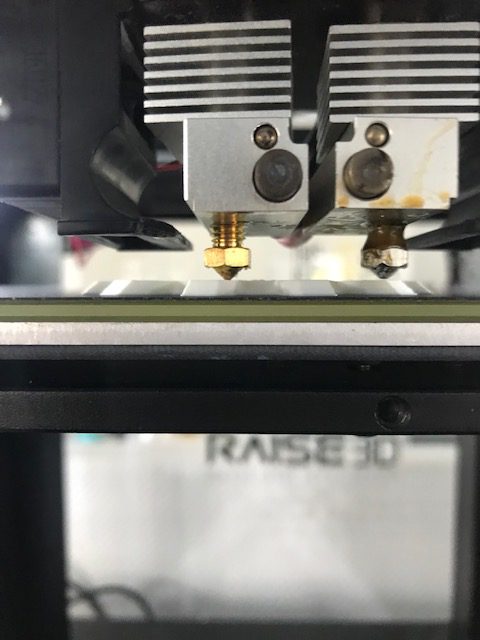

Le warping se produit à cause du retrait de la matière qui refroidit trop vite, il est donc nécessaire de chauffer le plateau de l’imprimante à une température comprise entre 100°C et 120°C, cependant dans notre cas, notre imprimante, la RAISE 3D N2 ne peut chauffer son plateau au delà de 110°C, et cela reste particulièrement insuffisant en périphérie de la zone d’impression, pour empêcher le warping, et ce malgré l’ajout de raft au process.

Aujourd’hui j’ai donc testé un spray d’adhésif DIMAFIX, dont l’utilisation offre réellement un vrai plus!

Comment cela fonctionne? Il suffit de pulvériser un peu de colle sur la plateforme de fabrication, à une distance d’environ 30cm sur la zone d’impression, de lancer le job et de laisser faire la machine…

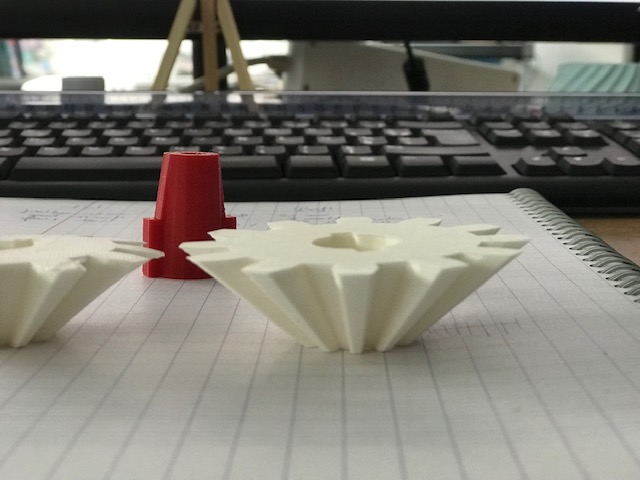

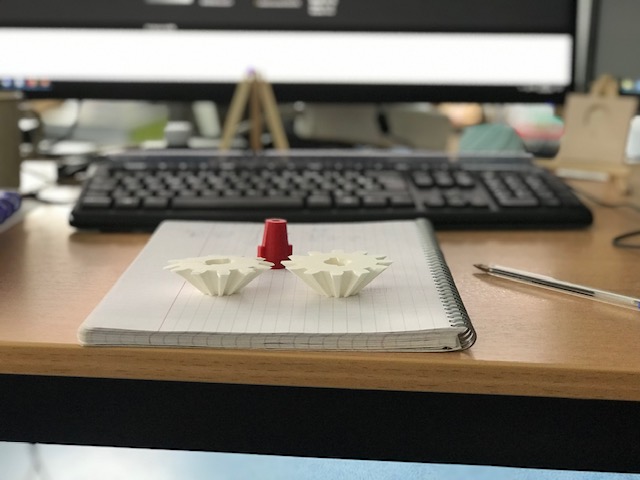

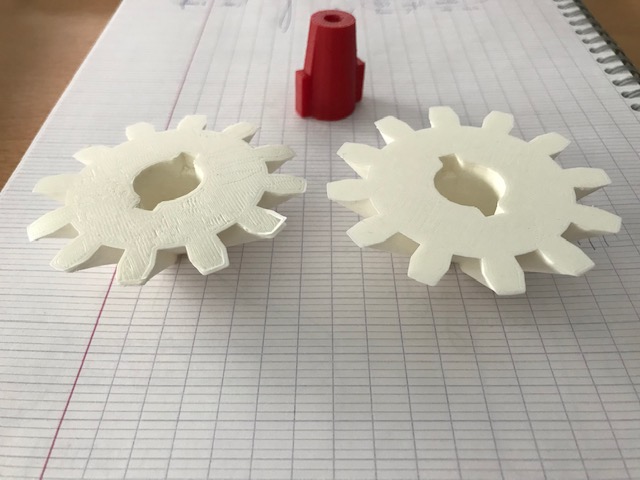

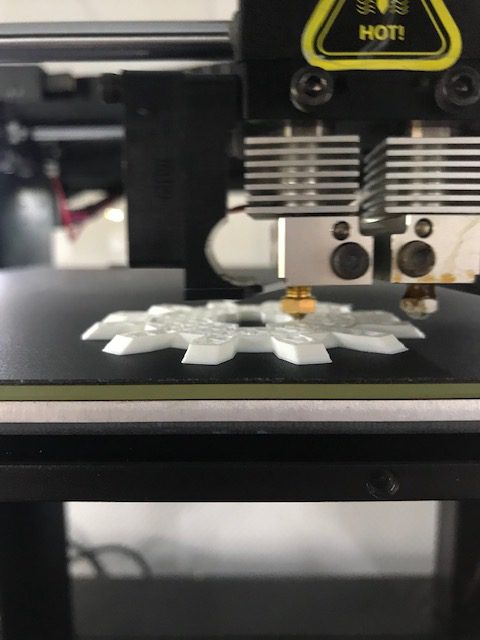

Le résultat : En effet, à aucun moment du process notre pièce (un engrenage conique) ne s’est soulevée! Au moment de la décoller, elle résistait encore, c’est dire le pouvoir adhérant de ce spray.

Mieux encore son état de surface sur le downskin, est tout simplement parfait!

Bref, une révolution selon moi pour les pièces imprimées sans raft en ABS.

Vous pouvez trouver ce spray chez la plupart des fournisseurs de matériel et consommables d’impression 3D pour environ 12 Euros TTC la bombe de 400mL.